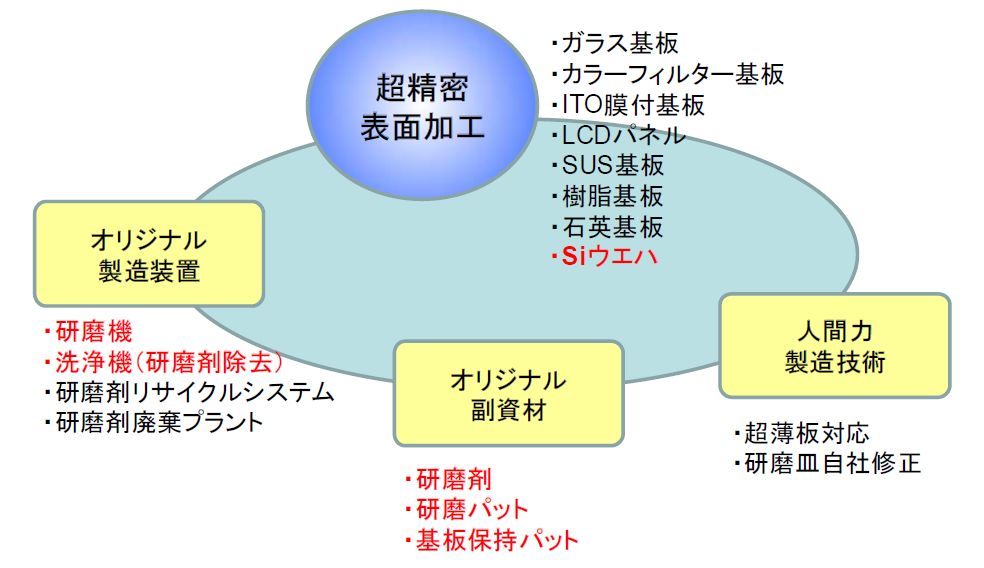

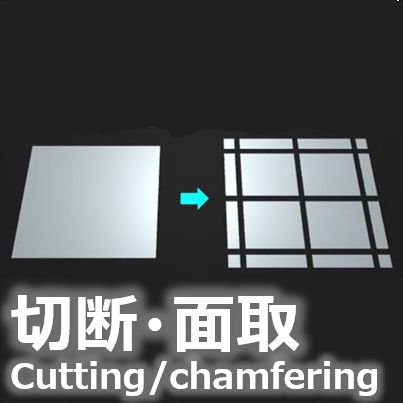

コアテクノロジー 『切る』

切断

基板表面品質を損なわずに、高い精度(寸法、直角度、真直度)で切断します。

面取り

基板の端面を加工し、破損や異物発生を低減します。

“鏡面加工”を施すことで、より高い効果が得られます。

コーナーカット

基板の角を取り、接触した際のガラスの破損や、被接触物のダメージを防止します。

オリエンテーションフラット加工により、表裏および品種判別を可能にします。

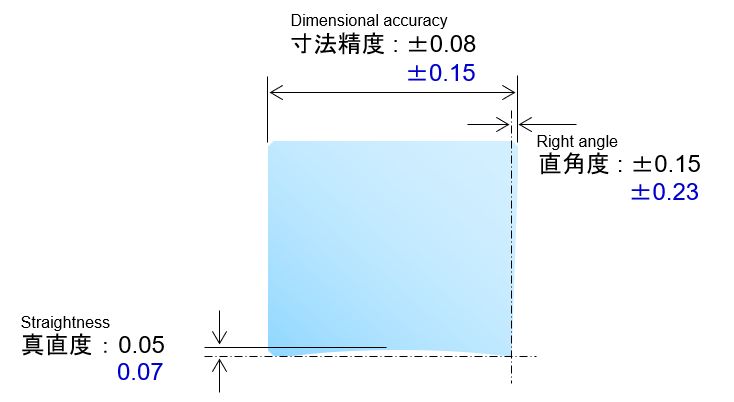

【技術例①】高い切断精度

単位:mm

| 基板厚み | 0.2~0.4t | 0.5~1.1t | 1.2~5.0t |

| 投入素材サイズ | Max.1200×900 | Max. 2200×2500 | Max.1200×900 |

| 製品寸法 | □100~□600 | □100~1100×1300 | □100~□600 |

※その他の寸法については御相談下さい。

基板サイズ 黒:730×920

青:1100×1300

※ 上記は仕様の一例です。

材質、製品グレード等によって異なります。

【技術例②】パターンにダメージを与えずにアライメント切断

CF(カラーフィルター)/TFT素子 付ガラス カット

・CF膜面およびTFT素子へダメージを与えずに、アライメントマーカーを使用して高い精度で切断/面取り加工を行う。

・フロー :一次切断(粗切り) ⇒ アライメント二次切断 ⇒ NC面取り ⇒ US洗浄 ⇒ 外観検査

| 投入サイズ (mm) |

製品サイズ (mm) |

面取り コーナーカット |

位置精度処理能力 |

| MAX G8 2200×2500 |

200×200~730×920 | R面仕上げ | 基準±0.2mm |

| 板厚 0.5~0.7 |

板厚 0.5~0.7 |

Cカット | 1300枚/日 |

製品寸法、洗浄処理などご要望に応じて最適条件を検討致します。

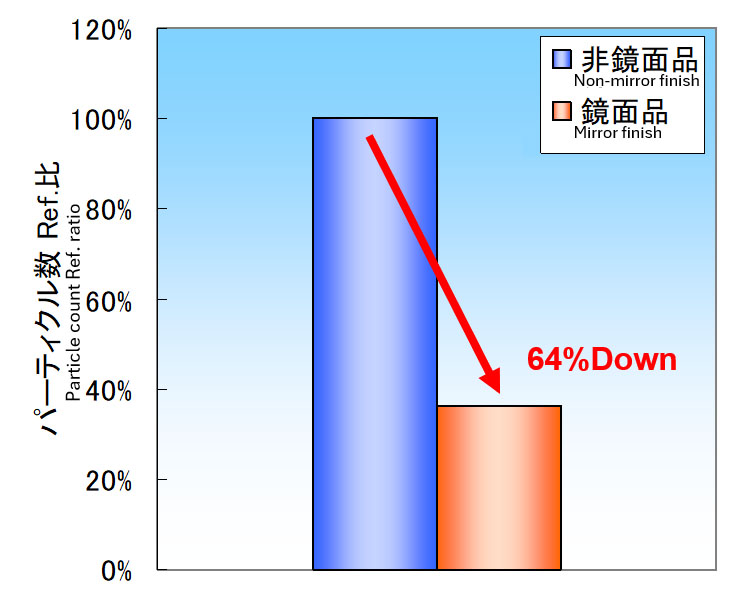

【技術例③】 液晶ガラス端面部の鏡面面取り効果

鏡面加工を施すことで、パーティクルの発生量が減少します。

次工程への異物持込や、工程内での異物発生を抑えます。

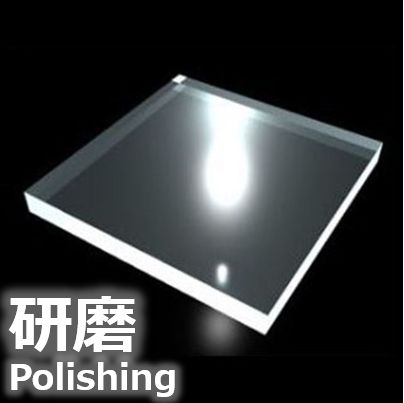

コアテクノロジー 『磨く』

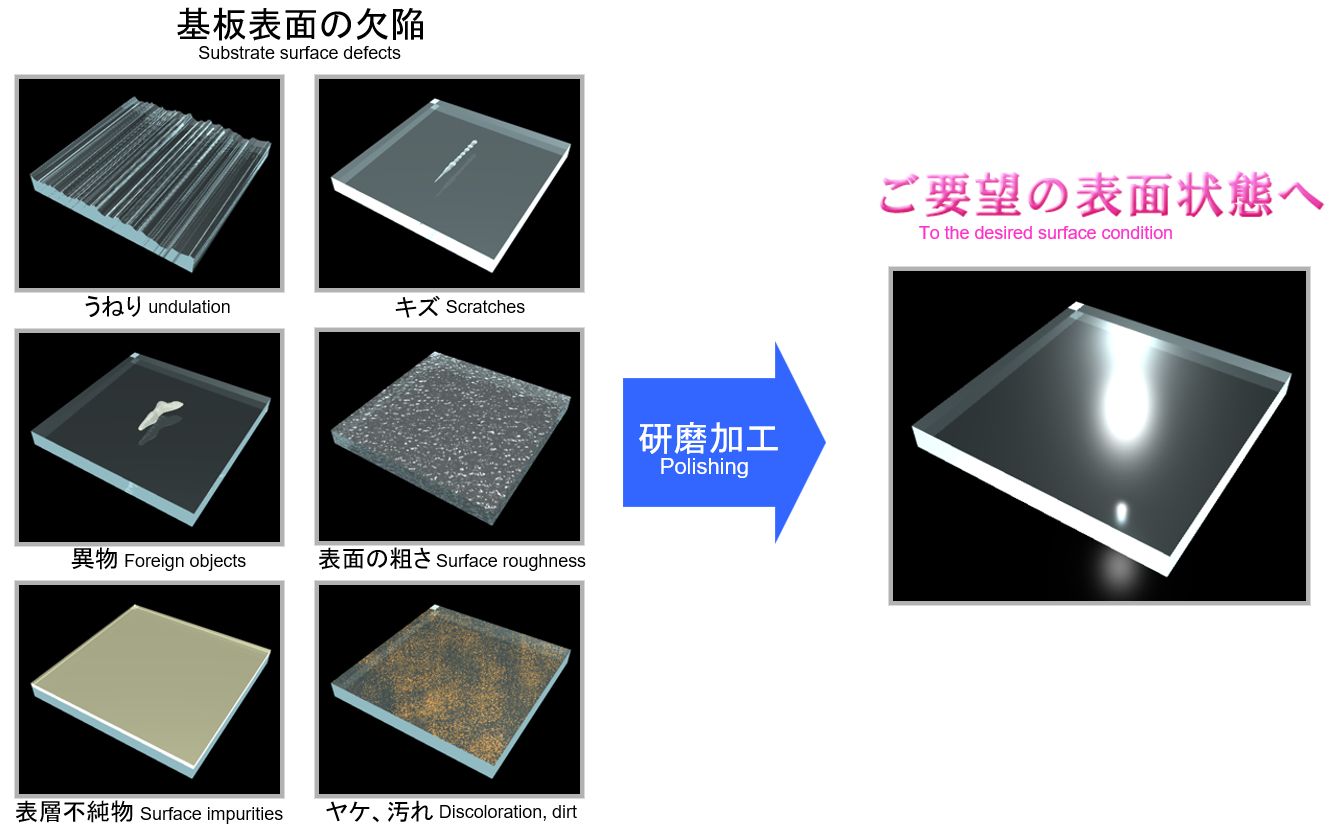

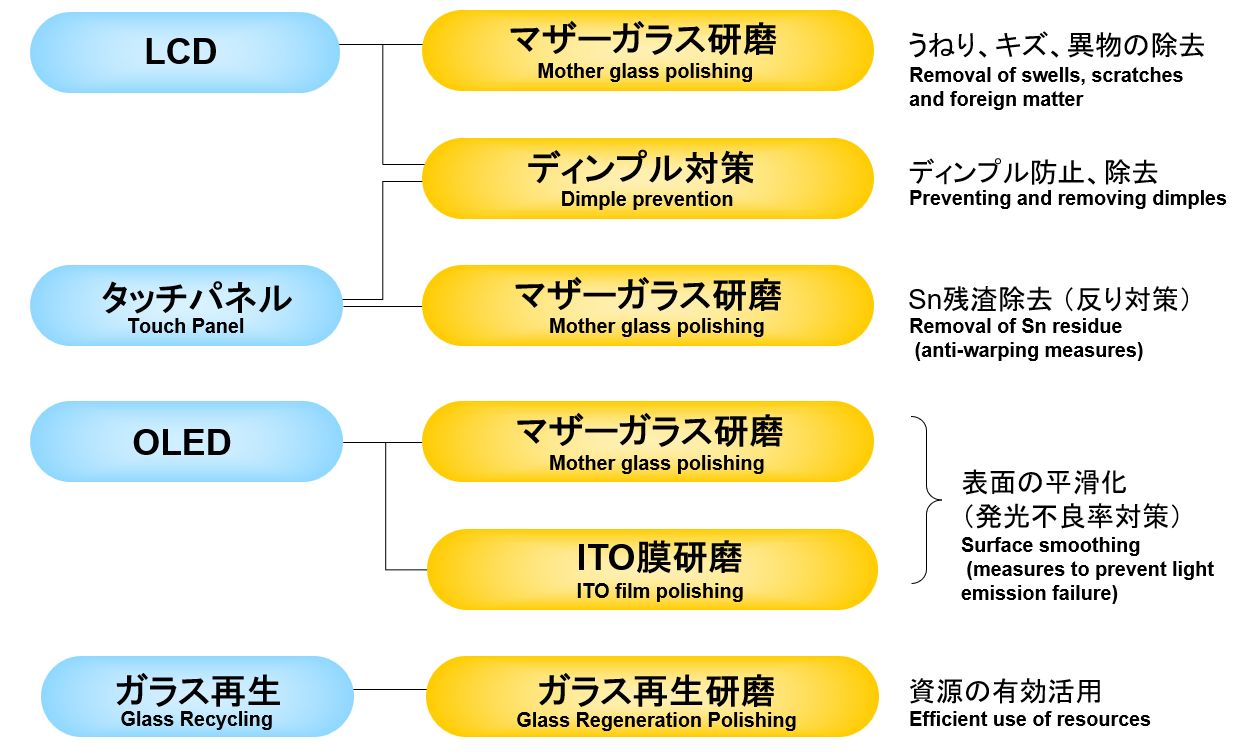

研磨加工

研磨種類

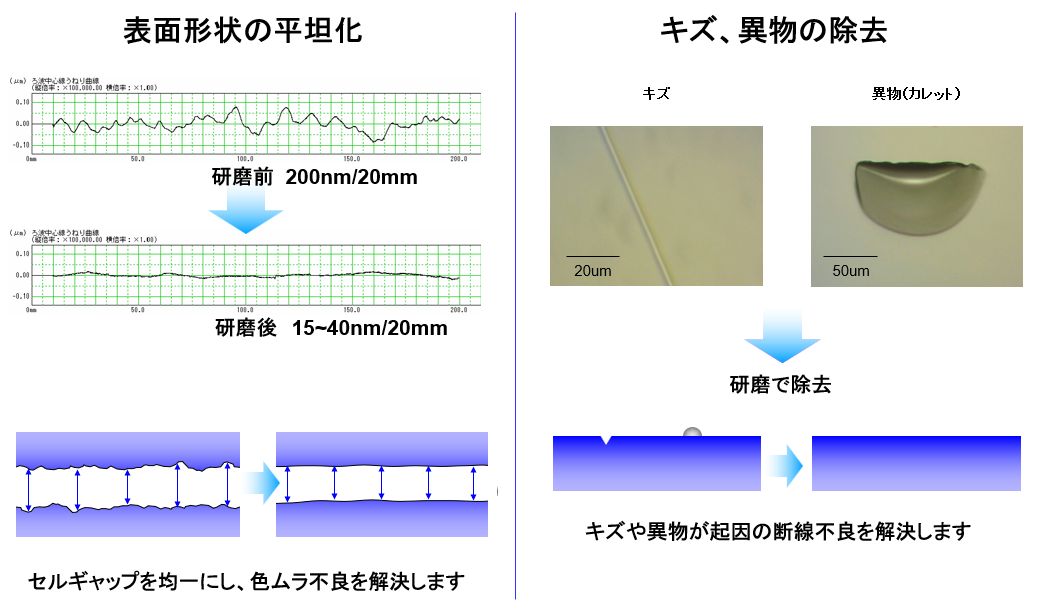

【技術例①】TFT液晶ディスプレイ用ガラス基板 表面研磨

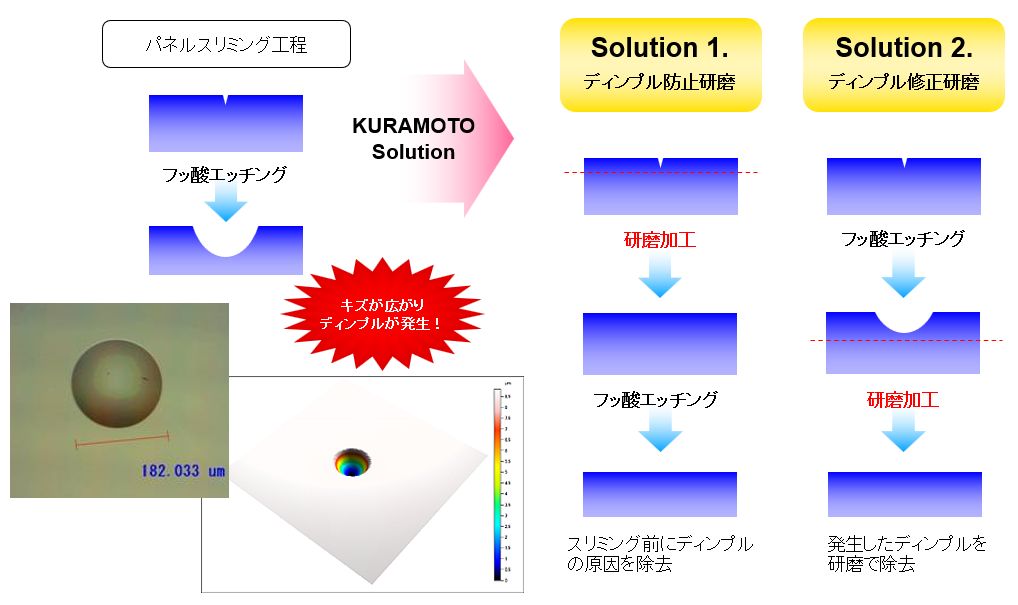

【技術例②】 スリミングによる欠陥を研磨処理で抑制・修正

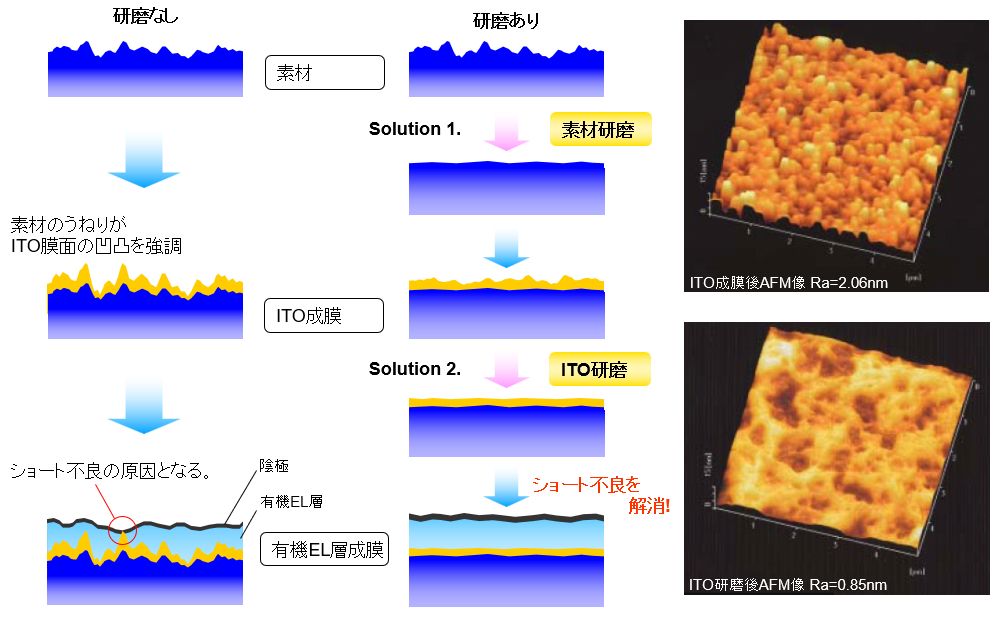

マザーガラス研磨&ITO膜研磨 for OLED

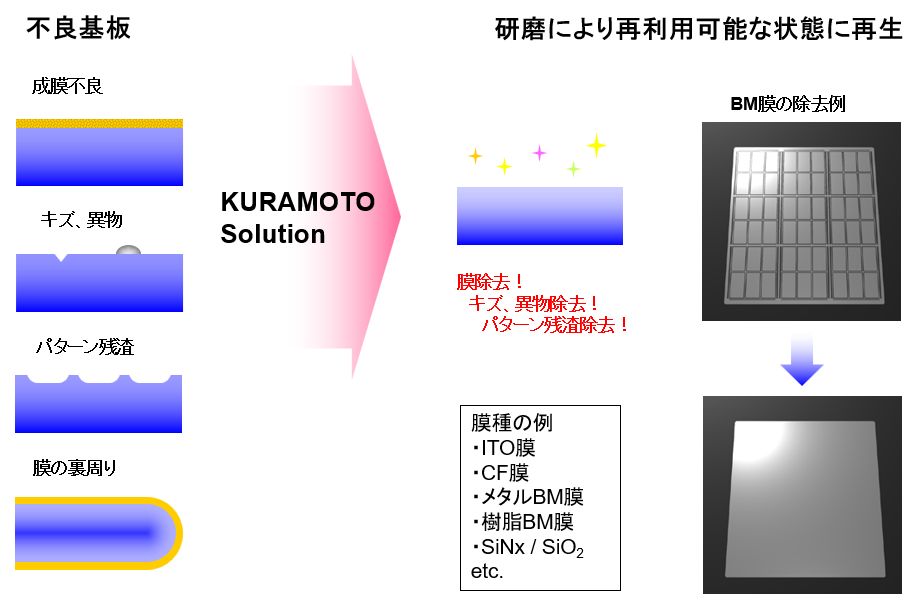

膜剥離・不良基板の再生

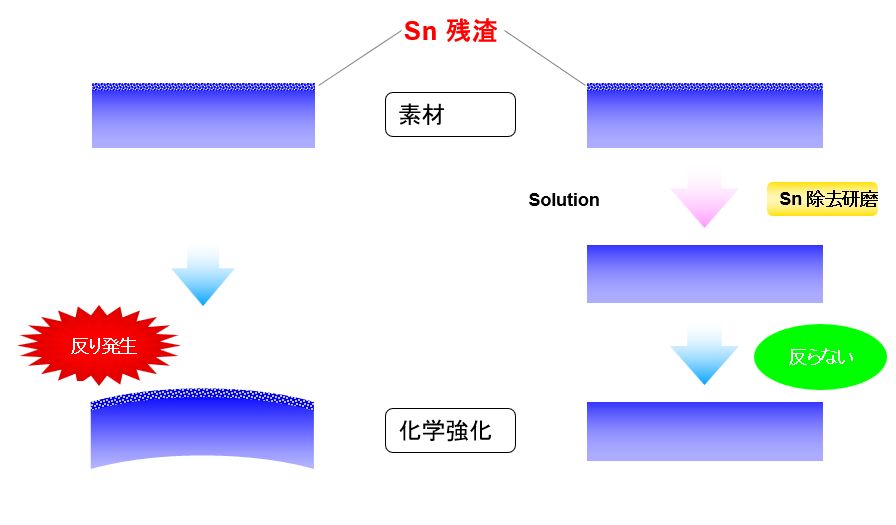

強化ガラスの反り対策

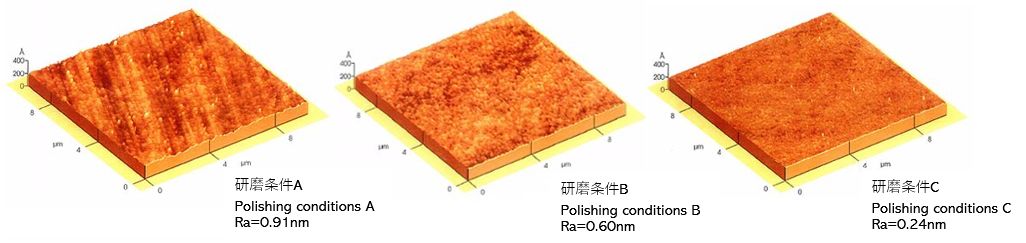

基板表面粗さのコントロール

・研磨条件を変えることで基板の表面粗さを変える事が出来ます。

・低Ra化のみならず、Raを高くしたいというご要望にもお応えします。

研磨加工技術の特徴

ナノレベルの『超精密表面加工技術』、倉元ならびに倉元グループで開発・設計・製作した『オリジナル製造装置』、そして、『人間力を生かした製造技術』の融合こそがKURAMOTOのコアコンピタンスです。